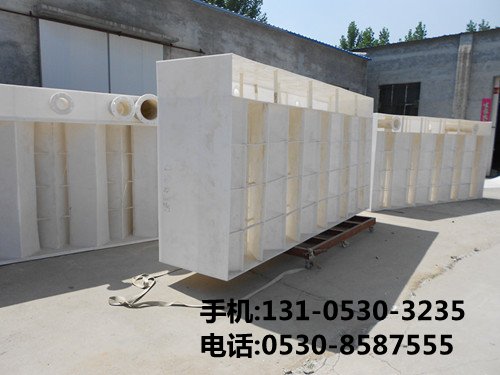

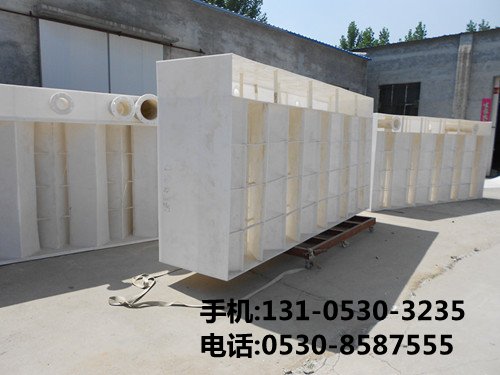

厌氧PP三相分离器 PPuasb三相分离器 PP厌氧三相分离器 PP三相分离器 厌氧三相分离器 三相分离器模块 三相分离器 厌氧PP三相分离器

UASB三相分离器的设计要求及试压步骤详解

一、UASB三相分离器的设计要求

作为上流式厌氧污泥床(Upflow Anaerobic Sludge Blanket, UASB)反应器的核心组件,三相分离器的性能直接决定了系统的处理效率与运行稳定性。其设计需兼顾气、液、固三相的有效分离及各自回流路径的***化,具体要求如下:

1. 结构布局与流场控制

集气罩设计:通常采用倒锥形或伞状结构覆盖整个反应器横截面,确保上升的沼气能被集中收集并导入集气管。罩体边缘需与液面保持合理距离(一般50~100mm),避免液体被带入气室;同时表面应光滑无死角,防止污泥沉积堵塞气体通道。

沉淀区参数:沉淀区容积需满足污泥自然沉降需求,表面水力负荷控制在≤0.7m³/(m²·h),保证颗粒性污泥(粒径>0.5mm)充分回流至反应区。通过水力模型计算确定沉淀高度(通常2~3m),使上升水流速度低于污泥临界沉降速度(约1~2m/h)。

出水堰槽***化:采用三角堰或矩形溢流堰均匀分布出水口,堰长与处理水量匹配(单位堰长负荷≤10L/(s·m)),避免短流现象导致跑泥。堰口标高需***校准,既防止浮渣溢出,又确保澄清后的上清液顺利排出。

2. 材料耐腐蚀性与机械强度

因长期接触酸性消化液(pH值波动于6.5~7.8之间)及微生物腐蚀环境,主体材质***先选用不锈钢(如304L)、玻璃钢衬里碳钢或高密度聚乙烯(HDPE)。焊接接缝处需进行钝化处理,法兰连接部位使用耐酸碱密封胶圈,杜***渗漏风险。对于***型装置,还需考虑结构刚度以避免变形影响分离效果。

3. 防短路措施

在进水管入口处设置导流板形成螺旋上升流态,延长废水停留时间;在沉淀区底部增设斜板填料模块,利用浅层沉降原理强化固液分离;关键接口处安装可调式导流叶片,引导流体沿预设路径流动。这些设计可将短路率控制在5%以内。

4. 可维护性考量

模块化设计理念便于分段检修,各功能单元间预留检修通道(宽度≥800mm)。观察窗采用双层防爆玻璃配置,配合在线监测探头安装接口,实现运行状态可视化管理。重要部件如集气管支架设置可拆卸铰链机构,方便清理积泥。

二、试压操作流程与技术规范

为确保设备承压能力和密封性能符合设计标准,必须严格执行以下试压程序:

1. 前期准备阶段

系统封闭性检查:确认所有人孔、法兰盲板已安装到位,压力表校验合格(精度等级不低于1.6级),安全阀设定压力值为工作压力的1.5倍且铅封完***。向罐体内注入清水至设计液位高度,排除内部空气。

分区隔离测试:针对气室、水室***立进行初步施压试验,使用氮气作为介质逐步加压至0.2MPa稳压30分钟,检测是否有压降超过允许范围(ΔP≤5%)。

2. 正式水压试验

升压梯度控制:采用电动试压泵以0.1MPa/min速率缓慢升压,每达到一个压力平台(如0.4MPa、0.8MPa、1.2MPa)时暂停保压15分钟,重点观察焊缝、接管处有无渗漏或变形迹象。***终试验压力应为设计压力的1.25倍且不低于0.6MPa。

应力应变监测:运用应变片实时采集壳体应力数据,对比材料屈服强度校核安全系数(建议≥3.0)。若发现局部应力集中区域超过限值,立即停止增压并采取加强措施。

3. 气密性验证

切换至压缩空气源进行气动试验,维持试验压力稳定在0.4MPa持续2小时。期间用肥皂水涂抹所有密封部位进行检查,同时记录压力衰减曲线。合格的判定标准为:每小时压降不超过初始压力的3%,且无可见气泡产生。

4. 泄压与复位操作

降压过程遵循“缓降快开”原则,先开启排气阀释放残余压力,待指针归零后再完全打开排空口。排尽积水后彻底干燥内部环境,对发现的轻微渗漏点进行补焊修复,重***缺陷则需返厂整改。

5. 联动调试验证

模拟实际工况下的动态载荷条件,启动循环泵使水流以额定流量通过分离器,同步注入模拟沼气观察运行稳定性。通过高速摄像机记录气泡轨迹,调整导流装置角度直至实现理想的气液分层界面。

三、质量控制要点提示

检验项目 验收标准 常用工具 备注

外观尺寸偏差 ±5mm/m 卷尺、卡尺 包括安装孔位对中度

垂直度公差 ≤H/1000 经纬仪 H为构件高度

粗糙度Ra值 ≤6.3μm(内表面抛光处理) 表面粗糙度仪 确保低摩擦阻力

无损探伤合格率 Ⅰ级片标准,不允许存在裂纹缺陷 X射线探伤仪 关键焊缝100%检测

压力保持曲线 2小时内压力波动<±2% 自动数据采集系统 环境温度变化补偿修正

通过严格遵循上述设计准则与测试规范,可构建出高效稳定的UASB三相分离系统,为工业废水厌氧处理提供可靠保障。实际工程应用中建议结合CFD数值模拟***化流场分布,并定期开展运行效能评估以持续改进工艺参数。

更新时间:2025-09-24 14:36 浏览:

更新时间:2025-09-24 14:36 浏览: