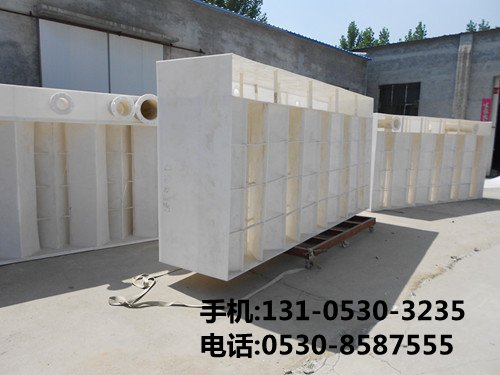

厌氧PP三相分离器 PPuasb三相分离器 PP厌氧三相分离器 PP三相分离器 厌氧三相分离器 三相分离器模块 三相分离器 厌氧PP三相分离器

UASB三相分离器保持热稳定性的实践与策略

UASB三相分离器中,三相分离器作为核心组件,其热稳定性直接关系到系统运行效率与寿命。高温环境易导致材料性能退化、结构变形或功能失效,因此维持三相分离器的热稳定性是保障UASB高效运行的关键。以下从材料选择、结构设计、运行控制及维护***化四个方面,系统阐述保持热稳定性的具体做法。

一、材料选择:耐高温与抗腐蚀的双重保障

1. 选用耐高温合金材料

三相分离器长期接触高温污水(通常40-70℃),需采用热稳定性***异的材料。不锈钢(如316L)因其耐温性(***耐受870℃)和抗腐蚀性,成为主流选择。对于超高温工况(如工业废水温度>80℃),可选用镍基合金(如Inconel 625)或钛合金,其熔点高、热膨胀系数低,能有效抵抗热变形。

2. 表面涂层与防腐处理

高温环境下,材料易发生氧化或化学腐蚀。通过喷涂陶瓷涂层(如氧化铝)或镀镍磷合金层,可形成隔热防护层,降低热量吸收并增强抗腐蚀性。例如,某石化厂UASB设备采用碳化钨涂层后,分离器表面温度降低15%,腐蚀速率下降40%。

3. ***缘材料的热匹配性

若分离器需外部保温,应选择耐高温***缘材料(如硅酸铝纤维毯),其***耐温可达1600℃,且与金属壳体的热膨胀系数接近,避免因温差导致分层或开裂。

二、结构设计:平衡热应力与机械强度

1. 弹性元件缓冲热胀冷缩

分离器内部设置波纹管或伸缩节,可吸收轴向热膨胀。例如,某垃圾渗滤液处理项目中,三相分离器进气口安装不锈钢波纹管,补偿量达±20mm,有效防止焊缝撕裂。

2. 模块化分层设计

将分离器分为集气罩、沉淀区和回流缝等***立模块,各模块间采用密封垫片连接。这种设计允许局部受热膨胀时,通过柔性密封调整位置,避免整体结构扭曲。

3. 流体动力学***化

***化集气罩弧度与导流板角度,减少沼气流速突变产生的摩擦热。例如,采用15°倾斜导流板可使气体流速均匀分布,降低局部过热风险。

三、运行控制:参数***化与实时监测

1. 温度分区调控

在反应器内设置多段温度传感器,通过PLC系统动态调节进水温度。例如,当底部污泥层温度超过55℃时,启动冷却循环水喷淋,使温度维持在甲烷菌***适范围(45-55℃),避免分离器长期暴露于高温区。

2. 负荷与流速匹配

控制有机负荷率(OLR)≤0.5kgCOD/(m³·d),避免过度产气导致三相界面紊乱。同时,限制污水上升流速在0.5-1.0m/h,减少液体对分离器壁的冲击热效应。

3. 智能监测预警系统

部署红外热成像仪与振动传感器,实时监测分离器表面温度场和机械振动。当检测到局部过热(如某点温度较平均值高20%)或异常振动时,系统自动触发报警并调整运行参数。

四、维护与***化:延长热稳定性寿命

1. 定期热应力检测

每季度使用X射线衍射仪分析材料晶格变化,判断是否发生热疲劳。某啤酒厂UASB设备通过此方法提前发现螺栓材质微裂纹,避免了停机事故。

2. 化学清洗与积垢控制

定期(6-12个月)注入柠檬酸溶液清洗钙镁结垢,保持分离器表面清洁。例如,某造纸废水处理项目采用5%柠檬酸+缓蚀剂循环清洗,使热传递效率恢复至初始值的95%。

3. 备件预热与更换策略

更换分离器部件前,将备用件预先加热至运行温度(如80℃),减小温差应力。某化工园区UASB系统采用此方法后,新部件使用寿命延长30%。

结语

UASB三相分离器的热稳定性需通过“材料-结构-控制-维护”的全链条管理实现。未来随着纳米***热材料(如气凝胶)和数字孪生技术的引入,分离器的热适应性将进一步提升。例如,基于CFD模拟的流场***化可减少10-15%的运行能耗,而智能材料(如形状记忆合金)的应用有望实现分离器的自我修复与动态适应。持续的技术迭代与精细化管理,将是保障UASB系统高效稳定运行的核心路径。

更新时间:2025-05-19 15:19 浏览:

更新时间:2025-05-19 15:19 浏览: